De Volledige Ingenieurshandleiding

Frezen

Klaar om te beginnen met frezen?

Ontvang direct een offerte frezen

In hooguit 25 minuten kom je alles te weten over CNC bewerkingen. Een handleiding voor ervaren design engineers maar ook voor iedereen die nog maar net begint met CNC.

Part 1

De Basisprincipes

Wat is CNC-frezen? Wat zijn de verschillende types CNC-machines? Hoe werken ze?

In dit deel beantwoorden we al deze vragen en vergelijken we CNC-frezen met andere productietechnologieën om u te helpen bij het vinden van de beste oplossing voor uw toepassing.

Wat is CNC-frezen?

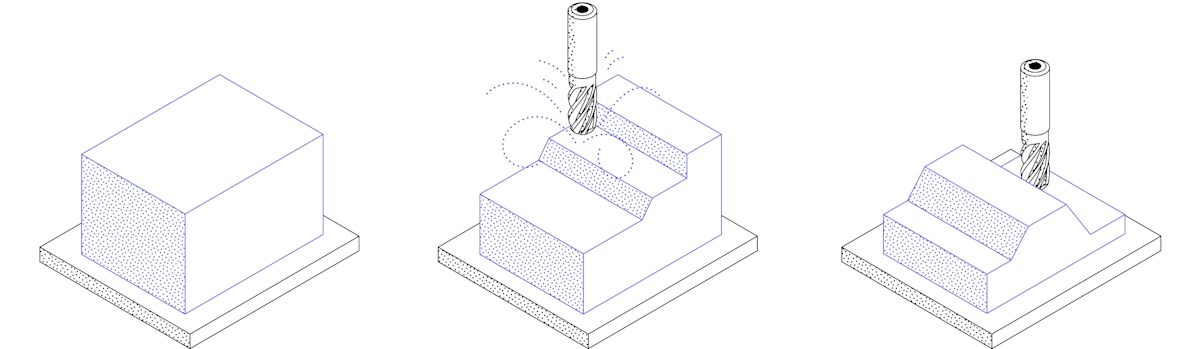

CNC-frezen (Computer Numerieke Controle) is een subtractieve productietechnologie: onderdelen worden vervaardigd door, met verschillende snijgereedschappen, materiaal te verwijderen uit een solide blok (het blanco of werkstuk genoemd).

Dit is een fundamenteel andere productiemethode dan de additieve (3D-printen) of formatieve (Spuitgieten) technologieën. Het mechanisme voor het verwijderen van materiaal heeft aanzienlijke invloed op de voordelen, beperkingen en ontwerprestricties van CNC. Hieronder volgt meer informatie.

CNC-frezen is een digitale productietechnologie: het levert zeer nauwkeurige onderdelen met uitstekende fysieke eigenschappen, rechtstreeks uit een CAD-bestand. Door de hoge mate van automatisering kan CNC concurreren op prijs voor zowel losse onderdelen op maat als middel-grote productieaantallen.

Bijna elk materiaal kan CNC-gefreesd worden. De meest gangbare voorbeelden hiervan zijn metalen (aluminium en staallegering, messing, enz.) en kunststoffen (ABS, Delrin, Nylon, enz.). Schuim, composieten en hout kunnen ook worden gefreesd.

Het CNC-basisproces kan worden opgesplitst in 3 stappen. Eerst ontwerpt de ingenieur ontwerpt het CAD-model van het onderdeel. De machineoperator zet het CAD-bestand vervolgens om in een CNC-programma (G-code) en stelt de machine in. Tot slot voert het CNC-systeem, vrijwel zonder toezicht, alle freeshandelingen uit, het materiaal wordt verwijderd en het onderdeel gecreëerd.

Een beknopte geschiedenis van frezen

- Het eerste gefreesde object ooit gevonden is een kom, gevonden in Italië en rond 700 B.C. op een draaibank geproduceerd.

- Al in de 18e eeuw werden de eerste pogingen gedaan om het freesproces te automatiseren. Deze machines waren volledig mechanisch en werkten op stoomkracht.

- De eerste programmeerbare machine werd eind jaren 40 ontworpen door MIT. Deze gebruikte ponskaarten om handelingen te coderen.

- De opkomst van computers in de jaren 50 en 60 voegde de “C” toe aan CNC en luidde een nieuw tijdperk in voor de productie-industrie.

- Vandaag de dag zijn CNC-machines geavanceerde roboticasystemen met meer-assige en multi-tooling capaciteiten.

Soorten CNC-machines

In deze handleiding ligt onze focus op CNC-machines die met snijgereedschappen materiaal verwijderen. Deze zijn het meeste gangbaar en zijn het breedst inzetbaar. Andere CNC-machines zijn o.a. lasersnijders, plasmasnijders en EDM-machines.

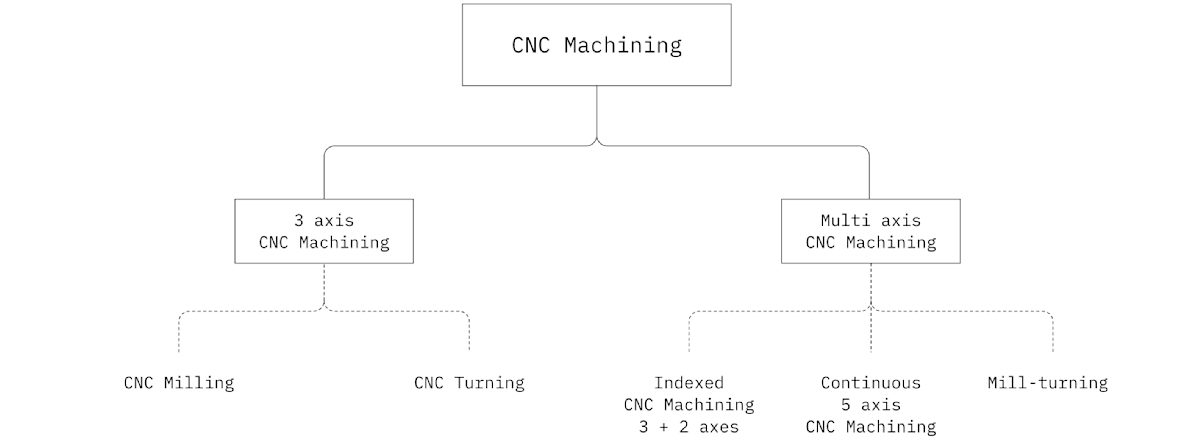

3-assige CNC-machines

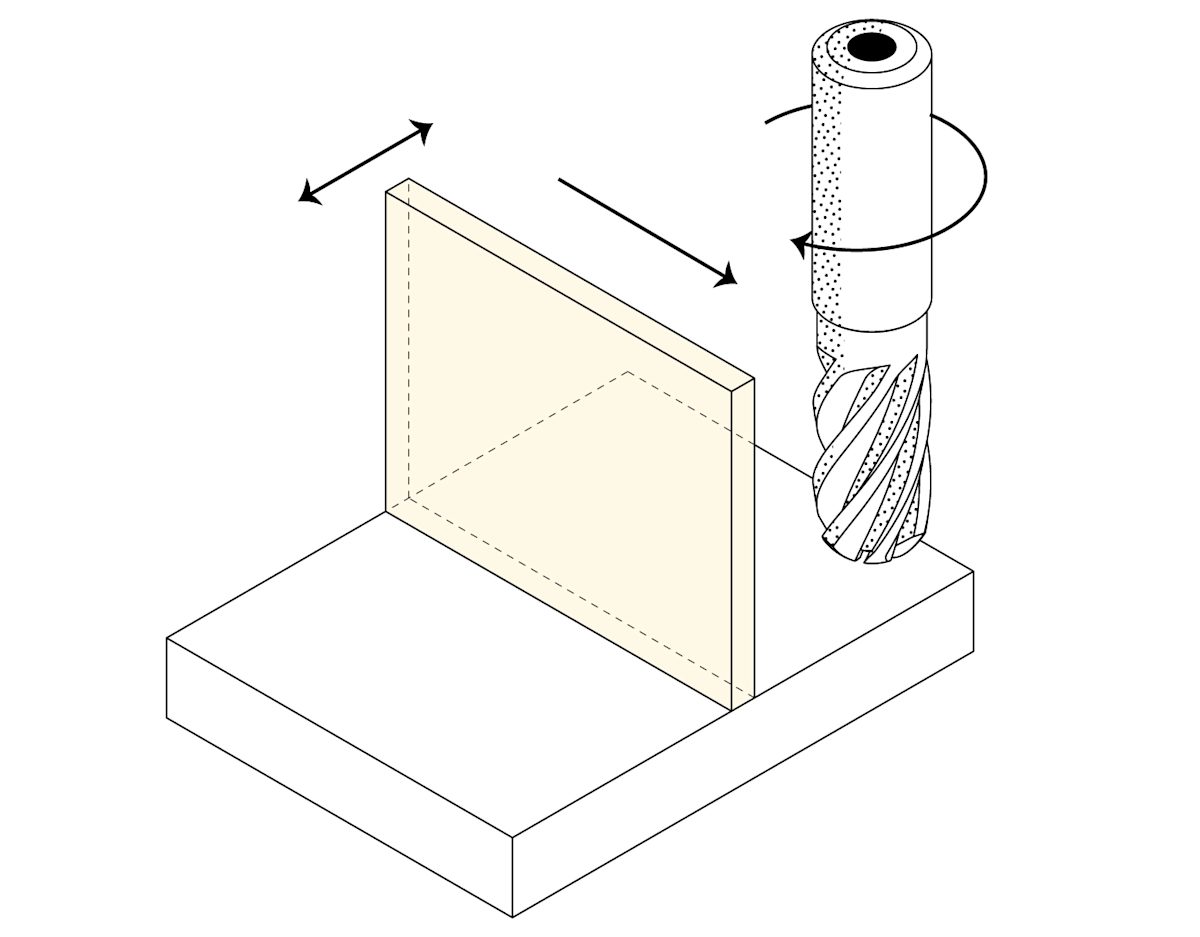

CNC-frees- en CNC-draaimachines zijn voorbeelden van 3-assige CNC-systemen. In deze “basismachines” kan het snijgereedschap, in relatie tot het werkstuk, over drie lineaire assen bewegen (links-rechts, voor-achter en omhoog-omlaag).

Frezen

- Het werkstuk wordt in een bankschroef of rechtstreeks op het machinebed vastgezet.

- Materiaal wordt met snijgereedschappen of snel draaiende boren verwijderd van het werkstuk.

- De gereedschappen worden bevestigd op een spoel die langs drie lineaire assen kan bewegen.

3-assige CNC-freesmachines zijn vrij standaard, omdat ze kunnen worden ingezet voor de meeste gangbare geometrieën. Ze zijn relatief eenvoudig te programmeren en bedienen, dus de opstartkosten voor het frezen zijn relatief laag.

Toegang van gereedschappen kan een ontwerprestrictie zijn bij frezen. Omdat er maar drie assen zijn waarlangs gewerkt kan worden, kunnen bepaalde delen onmogelijk te bereiken zijn. Dat is geen groot probleem als het werkstuk maar één keer gedraaid hoeft te worden, maar als meerdere draaien nodig zijn, kunnen de arbeids- en freeskosten snel oplopen.

Bekijk het volledige assortiment van freescapaciteiten dat beschikbaar is op Protolabs Network →

CNC-draaien (draaibanken)

- Het werkstuk wordt op de spoel vastgehouden en draait op hoge snelheid.

- Een snijgereedschap of gecentreerde boor volgt de buitenste of binnenste perimeter van het onderdeel, waardoor de geometrie gevormd wordt.

- Het gereedschap draait niet en beweegt zich langs polaire lijnen (radiaal en overlangs).

CNC-draaibanken worden veelvuldig gebruikt omdat ze onderdelen veel sneller en tegen veel lagere stuksprijzen dan CNC-frezen kunnen produceren. Dit is vooral relevant voor grotere aantallen.

De voornaamste ontwerprestrictie van CNC-draaibanken is dat ze alleen onderdelen met een cilindrisch profiel kunnen produceren (zoals schroeven en ringen). Om deze beperking te omzeilen, worden delen van het onderdeel vaak gefreesd in een aparte bewerkingsstap. In het alternatief kunnen 5-assige CNC-frees-draaimachines worden gebruikt om in één stap dezelfde geometrie te produceren.

Meer informatie over CNC-draaien →

Bekijk het volledige assortiment van CNC-draaicapaciteiten dat beschikbaar is op Protolabs Network →

5-assig CNC-frezen

Er zijn drie varianten meer-assige CNC-bewerkingscentra: 5-assig geïndexeerde CNC-frees-, doorlopende 5-assig CNC-frees- en frees-draaimachines met live tooling.

Deze systemen zijn, in essentie, freesmachines of draaibanken die meer vrijheid bieden. 5-assige CNC-freesmachines, bijvoorbeeld, bieden, naast beweging over de drie lineaire assen, de mogelijkheid het machinebed of de freeskop (of beide) te draaien.

Aan de geavanceerde capaciteiten van deze machines zitten bijkomende kosten verbonden. Ze vereisen niet alleen gespecialiseerde apparatuur, maar ook operators met de juiste kennis en expertise. Voor zeer complexe of topologisch geoptimaliseerde metalen onderdelen is 3D-printen echter vaak de beter geschikte optie.

Geïndexeerd 5-assig CNC-frezen

- Tijdens het frezen kan het snijgereedschap alleen langs de drie lineaire assen bewegen.

- Tussen handelingen in kunnen het bed en de freeskop gedraaid worden, zodat het werkstuk onder een andere hoek bewerkt kan worden.

Geïndexeerde 5-assige CNC-freesmachines worden ook wel 3+2 CNC-freesmachines genoemd, omdat ze alleen tussen de freesbewerkingen door twee aanvullende bewegingsvrijheden hebben om het werkstuk te draaien.

Het belangrijkste voordeel van deze systemen is dat ze de noodzaak van het handmatig herpositioneren van het werkstuk wegnemen. Zo kunnen onderdelen met complexe geometrieën sneller en nauwkeuriger worden geproduceerd dan met een 3-assige CNC-frees. Ze hebben echter niet de ware vormvrijheid van continu 5-assige CNC-machines.

Continu 5-assig CNC-frezen

- De snijgereedschappen kunnen, in relatie tot het werkstuk, langs drie lineaire en twee roterende assen bewegen.

- Alle vijf de assen kunnen tijdens de freesbewerkingen gelijktijdig bewegen.

Continu 5-assig CNC-freessystemen hebben een zelfde soort machinearchitectuur als geïndexeerd 5-assige CNC-freesmachines. Echter kunnen ze, tijdens alle freesbewerkingen, alle vijf de assen gelijktijdig bewegen.

Zodoende kunnen onderdelen met complexe ‘organische’ geometrieën worden geproduceerd die niet met dezelfde nauwkeurigheid kunnen worden geproduceerd door andere technologieën. Deze geavanceerde capaciteiten brengen natuurlijk hogere kosten met zich mee, omdat hier zowel dure machines als hoog opgeleide operators voor nodig zijn.

Frees-draaimachines

-

Het werkstuk wordt bevestigd op een spoel die snel kan draaien (zoals een draaibank) of onder een exacte hoek gepositioneerd kan worden (zoals een 5-assige frees).

-

Snijgereedschappen voor draaibank en frezen worden gebruikt om materiaal van het werkstuk te verwijderen, om zo het onderdeel te vormen.

Frees-draai-machines zijn, in essentie, draaibanken met freesgereedschappen. Een variatie op de frees-draaimachines zijn Zwitserse draaibanken, die in principe een hogere precessie hebben.

Frees-draaisystemen maken gebruik van zowel de hoge productiviteit van CNC-draaien als de geometrische flexibiliteit van frezen. Ze zijn ideaal voor het produceren van onderdelen met ‘losse’ draaisymmetrie (denk hierbij aan nokkenassen en centrifugale waaiers) tegen veel lagere kosten dan andere 5-assige CNC-freessystemen.

Bekijk het volledige assortiment van CNC-draaicapaciteiten dat beschikbaar is op Protolabs Network →

Samengevat

- 3-assige CNC-freesmachines produceren onderdelen met relatief eenvoudige geometrieën met uitstekende nauwkeurigheid en tegen lage kosten.

- CNC-draaibanken hebben de laagste stuksprijs, maar zijn alleen geschikt voor onderdelen met draaisymmetrische geometrieën.

- Geïndexeerde 5-assige CNC-freesmachines produceren snel en zeer nauwkeurig onderdelen met eigenschappen die niet op één van de hoofdassen zijn uitgelijnd.

- Continue 5-assige CNC-freesmachines produceren onderdelen met zeer complexe ‘organische’ geometrieën en gladde contouren, maar tegen hoge kosten.

- CNC-frees-draaimachines combineren de voordelen van CNC-draaien en CNC-frezen in één systeem om complexe onderdelen te produceren tegen lagere kosten dan andere 5-assige CNC-systemen.

Gebruik de onderstaande tabel voor een ruwe schatting van de kosten per uur voor de verschillende CNC-machines. De kosten worden getoond op basis van vergelijking met een 3-assige CNC-freesmachine, normaliter zo’n $75 per uur.

| CNC-machinesoort | Freeskosten |

|---|---|

| CNC-frezen (3-assig) | $75 ( Uitgangswaarde voor vergelijking ) |

| CNC-draaien (draaibank) | $65 ( - 15% ) |

| Geïndexeerd 5-assig CNC-frezen | $120 ( + 60% ) |

| Continu 5-assig CNC-frezen | $150 ( + 100% ) |

| CNC-frees-draaimachines | $95 ( + 25% ) |

Voordelen & beperkingen van frezen

Hier volgt een lijst van de belangrijkste voordelen en beperkingen van CNC-frezen. Gebruik deze om te beslissen of het voor uw toepassing de juiste technologie is.

Voordelen van frezen

Met frezen kunnen onderdelen met hogere dimensionale nauwkeurigheid worden gemaakt dan met andere gangbare productietechnologieën. Tijdens de laatste stappen voor machinale afwerking, kan materiaal zeer nauwkeurig van het werkstuk worden verwijderd, waardoor zeer kleine toleranties worden gerealiseerd.

Bij frezen zijn de standaard toleranties van elke dimensie ± 0,125 mm. Er kunnen functies met nauwere toleranties tot ± 0,050 mm worden geproduceerd en zelfs toleranties van ± 0,025 mm zijn haalbaar. Dat is ongeveer een kwart van de dikte van menselijk haar!

Gefreesde onderdelen hebben uitstekende fysieke eigenschappen, identiek aan het bulkmateriaal. Dit maakt ze ideaal voor toepassingen waar hoogwaardige prestaties essentieel zijn.

Bovendien kan vrijwel elk materiaal met voldoende hardheid gefreesd worden. Dit geeft ingenieurs de flexibiliteit om een materiaal te kiezen met optimale eigenschappen voor hun toepassing.

Door de vooruitgang in moderne CNC-systemen, CAM-software en digitale toeleveringsketens zijn de productietijden aanzienlijk korter geworden. Tegenwoordig zijn gefreesde onderdelen doorgaans binnen 5 dagen klaar om geleverd te worden. Dit is vergelijkbaar met de levertijd van industriële 3D-printprocessen, zoals SLS.

In vergelijking met formatieve technologieën (Spuitgieten), is er voor frezen geen speciale tooling vereist. De productie van losse op maar gemaakte onderdelen en prototypes op aanvraag is dus economisch rendabel. Dit is vooral relevant voor loss metalen onderdelen en prototypes op maat, waarvoor frezen de meest kostenefficiënte oplossing is.

Frezen is ook zeer een scherp geprijsde optie voor het produceren van kleine tot middelgrote aantallen (van tientallen tot honderden). Sterker nog, voor een bestelling van 10 identieke onderdelen valt de stuksprijs ca. 70% lager uit dan voor losse onderdelen. Dit komt doordat er ‘schaalvoordelen’ worden behaald: de relatief hoge opstartkosten van frezen worden gespreid over grotere aantallen onderdelen.

Ter vergelijken, additieve technologieën (3D-printen) bieden dat schaalvoordeel niet voor grotere aantallen - de stuksprijs blijft redelijk stabiel. Formatieve technologieën (spuitgieten of verlorenwasgieten) zijn alleen geschikte economische opties voor de productie van duizendtallen - deze kennen zeer hoge opstartkosten.

Beperkingen van frezen

Bij frezen zitten de opstartkosten vooral in de procesplanning. Deze stap vereist handmatige invoer van een expert, dus opstartkosten zijn doorgaans relatief hoog vergeleken met, bijvoorbeeld, 3D-printen, waarbij procesplanning grotendeels geautomatiseerd is. Echter zijn ze nog steeds veel lager dan bij formatieve productieprocessen (spuitgieten of verlorenwasgieten), waarvoor op maat gemaakte tooling moet worden vervaardigd.

Het is belangrijk te onthouden dat opstartkosten een vast bedrag zijn. Er is een kans om de stuksprijs aanzienlijk te verlagen door schaalvoordelen te benutten, zoals we hierboven hebben gezien.

Omdat het een subtractieve technologie is, is het complexiteit van geometrieën bij het frezen van grote invloed op de prijs. Daarbij is het gelimiteerd tot de mechanica van het snijproces. Onderdelen met complexe geometrie vereisen een meer-assig freessysteem of handmatige arbeid van de operator (verplaatsen, opnieuw uitlijnen, enz.).

Om u te helpen de prijs van gefreesde onderdelen tot een minimum te beperken, hebben we een lijst met ontwerptips samengesteld.

Aangezien een onderdeel wordt geproduceerd door materiaal te verwijderen van een solide blok, moet er een snijgereedschap met geschikte geometrie beschikbaar zijn. Ook moet het alle benodigde oppervlakken kunnen bereiken. Om die reden kunnen onderdelen met interne geometrieën of zeer steile ondersnijdingen (bijvoorbeeld) niet gefreesd worden.

Het werkstuk stevig op zijn plaats houden is essentieel voor frezen en brengt bepaalde ontwerprestricties met zich mee. Onjuiste werkstukopstelling of een werkstuk met lage rigiditeit kan tot vibraties leiden tijdens het frezen. Dit heeft onderdelen met lagere dimensionale nauwkeurigheid tot gevolg. Voor complexe geometrieën kunnen aangepaste mallen of armaturen vereist zijn.

Toepassingen van frezen

Een van de mooiste aspecten van frezen is de breedte van het toepassingsgebied die er met de jaren voor zijn gevonden.

Hier hebben we een aantal recente voorbeelden verzameld om te illustreren hoe professionals de voordelen van frezen hebben gebruikt om de beste resultaten te behalen in verschillende industriële situaties. Gebruik ze vooral als inspiratie voor uw projecten.

Ruimte

Frezen is één van de zeer weinige productieprocessen die geschikt zijn voor de productie van onderdelen voor toepassing in de ruimte. Niet alleen omdat onderdelen uitstekende nauwkeurigheid en materiële eigenschappen hebben, maar ook omdat ze geschikt zijn voor een variëteit aan oppervlaktebehandelingen die na het frezen op de onderdelen kunnen worden toegepast.

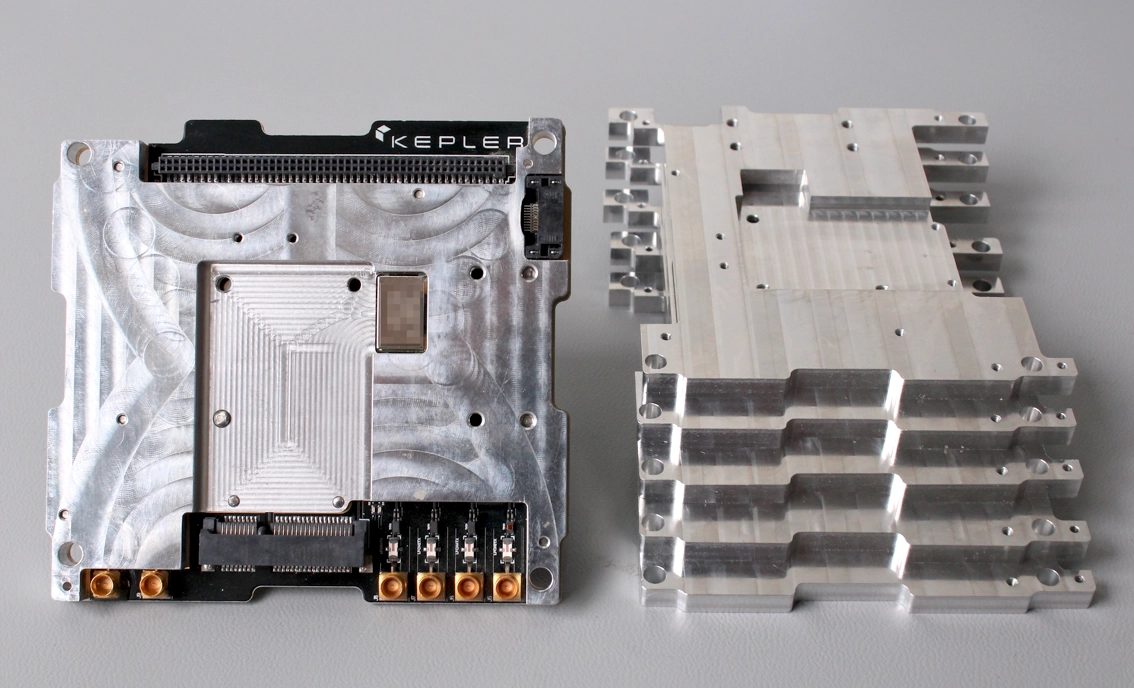

KEPLER, bijvoorbeeld, gebruikte frezen en materialen van ruimteklasse om in slechts 12 maanden van schets op een servet tot satelliet in de ruimte te gaan.

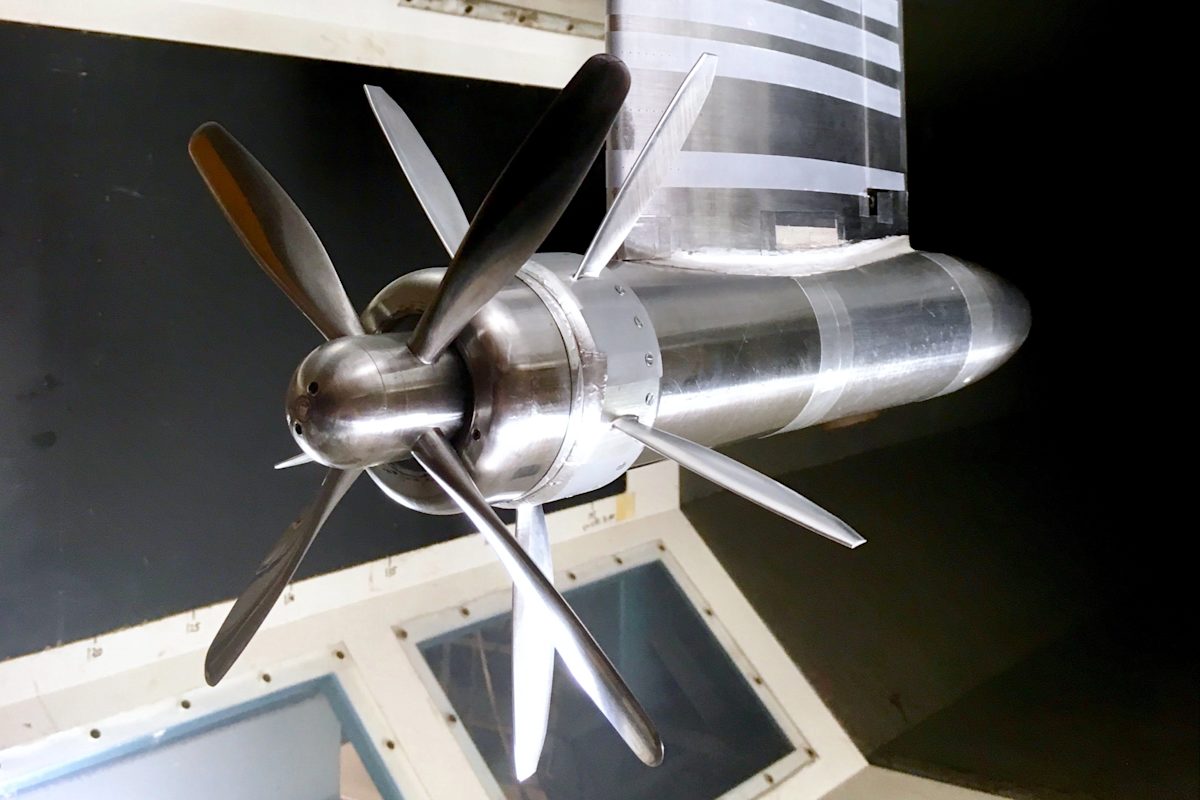

Luchtvaart

Luchtvaart was één van de eerste industrieën waar frezen werd toegepast. Dit komt doordat frezen zeer geschikt is voor het produceren van lichtgewicht onderdelen met uitstekende fysieke eigenschappen en hele kleine toleranties. frezen wordt gebruikt voor zowel vliegtuigonderdelen als de ontwikkelingsfasen.

Bijvoorbeeld door Tomas Sinnige, Promovendus wetenschapper bij TU Delft. Met zijn onderzoeksteam gebruikte hij frezen voor de productie van schaalverkleiningen van het prototype van een motor, met als doel de efficiëntie van moderne propellermotoren te verbeteren.

Automobiel

Binnen de auto-industrie wordt frezen toegepast als hoogwaardige op maat gemaakte onderdelen moeten worden geproduceerd.

Het Nederlandse bedrijf PAL-V, bijvoorbeeld, ontwerpt personenvoertuigen voor op het land en in de lucht. In essentie ‘s werelds eerste vliegende auto’s. Tijdens de ontwikkelingsfasen, kozen zij voor frezen om prototypes en belangrijke componenten te produceren.

Productontwerp & -ontwikkeling

De mogelijkheid om snel aangepaste metalen onderdelen te produceren met grote dimensionale nauwkeurigheid maakt frezen een aantrekkelijke optie voor het produceren van functionele prototypes. Dit is essentieel in latere stadia van ontwerp en ontwikkeling.

Het ontwerpteam van DAQRI, bijvoorbeeld, gebruikt frezen voor prototypes van hun professionele Aangepaste Realiteit (AR)-hardware. Zij kozen voor dit proces omdat het de meest kosteneffectieve oplossing was waarmee aangepaste metalen onderdelen konden worden geproduceerd met het vereiste detailniveau en op de kleine schaal die ze voor hun ontwerpen nodig hadden.

Elektrische & elektronische productie

Frezen kent vele toepassingen binnen de elektrische en elektronische productie-industrie: van prototyping van PCB’s tot de productie van behuizingen.

TPAC, bijvoorbeeld, gebruikt frezen om behuizingen te produceren voor krachtige elektronische detectiesystemen. Warmteafvoer en elektrische isolatie waren in dit geval de voornaamste eisen. Dus gefreesd geanodiseerd aluminium was ideaal voor hun losse, op maat gemaakte behuizingen.

Tooling & Industriële productie

Een zeer gangbare industriële toepassing van frezen is de productie van tooling voor andere processen. Matrijzen voor spuitgieten worden bijvoorbeeld geregeld met behulp van frezen uit aluminium of gereedschapsstaal vervaardigd.

Precious Plastic, bijvoorbeeld, ontwikkelde een systeem voor ontwikkelingslanden dat plasticafval omzet in iPhone-hoesjes! Voor dit doel gebruikten zij een goedkope handmatige spuitgieter en op maat gemaakte gefreesde matrijzen.

Sport- & motorsportmateriaal

Producenten van hoogwaardige sport- & motorsportmateriaal proberen altijd de prestaties van hun producten te verbeteren door het gewicht te verminderen.

CAKE is een Zweeds bedrijf dat de eerste elektrische crossmotor heeft ontworpen en ontwikkeld. Omdat het de eerste van zijn soort is, moest elk onderdeel van de motor met CNC op maat worden gemaakt om het beoogde kwaliteits- en duurzaamheidsniveau te bereiken.

Frezen vs. 3D-printen

Zowel frezen als 3D-printen zijn uitzonderlijke instrumenten in het arsenaal van de ingenieur. Echter bieden ze elk unieke voordelen waardoor ze in verschillende situaties beter geschikt zijn.

Bij de keuze tussen frezen en 3D-printen, zijn er enkele eenvoudige richtlijnen die u kunt volgen in het besluitvormingsproces.

Als algemene vuistregel geldt voor onderdelen met relatief eenvoudige geometrieën, die in een subtractief proces met relatief weinig moeite kunnen worden geproduceerd, dat deze normaliter het beste middels CNC-frezen geproduceerd kunnen worden, zeker als het metalen onderdelen betreft.

3D-printen is te verkiezen boven frezen als u op zoek bent naar:

- Een voordelig kunststof prototype

- Onderdelen met zeer complexe geometrie

- Een levertijd van 2-5 dagen

- Speciale materialen

Samengevat:

Frezen biedt hogere dimensionale nauwkeurigheid en produceert onderdelen met betere mechanische eigenschappen dan 3D-printen, maar daar hangt meestal een hoger prijskaartje aan voor kleine aantallen en is onderhevig aan meer ontwerprestricties.

Productie opschalen

Als er hoge volumes nodig zijn (1.000 of meer), dan zijn frezen en 3D-printen geen van beide voor de hand liggende opties. In dat geval zijn formatieve technologieën, zoals verlorenwasgieten of spuitgieten, de meer rendabele opties vanwege de schaalvoordelen die zij bieden.

Raadpleeg de tabel hieronder voor een beknopte weergave. In deze vereenvoudiging wordt aangenomen dat alle technologieën in staat zijn de geometrie van het betreffende onderdeel te produceren. Waar dit niet het geval is, is 3D-printen veelal de geprefereerde productiemethode.

| Aantal onderdelen | Kunststof | Metaal |

|---|---|---|

| 1-10 | 3D-printen | Frezen (overweeg 3D-printen) |

| 10-100 | 3D-printen en CNC-frezen | Frezen |

| 100-1000 | Frezen (overweeg spuitgieten) | Frezen (overweeg verlorenwasgieten) |

| 1000+ | Spuitgieten | Gieten of verloren was gieten |

Part 2

Ontwerpen voor CNC-frezen

In minder dan 15 minuten leert u alles dat u moet weten over het ontwerpen van voor CNC-frezen geoptimaliseerde onderdelen: van regels voor de maakbaarheid van ontwerpen tot kostenbesparende tips, en van richtlijnen voor materiaalkeuze tot adviezen voor oppervlakteafwerking.

Ontwerprestricties voor frezen

De ontwerprestricties bij frezen zijn een natuurlijk gevolg van de mechanica van het snijproces en in het bijzonder:

Gereedschapsgeometrie

De meeste snijgereedschappen voor frezen hebben een cilindrische vorm met een platte of bolvormig uiteinde, waardoor de geometrieën van de onderdelen die kunnen worden geproduceerd wordt beperkt.

Zo zullen, bijvoorbeeld, de interne verticale hoeken van een onderdeel altijd een radius hebben, hoe klein het gebruikte snijgereedschap ook is.

Toegang van gereedschappen

Oppervlakken die door het snijgereedschap niet kunnen worden bereikt, kunnen niet gefreesd worden.

Dit verbiedt, bijvoorbeeld, de productie van onderdelen met interne ‘verborgen’ geometrieën en stelt een maximum aan de diepte van ondersnijdingen.

Rigiditeit van het werkstuk

Vanwege de snijkrachten en de temperaturen die zich tijdens het frezen ontwikkelen, is het mogelijk dat het werkstuk word vervormd of vibreert.

Dit beperkt, bijvoorbeeld, de minimale wanddikte die gefreesde onderdelen kunnen hebben en de maximale hoogte-breedteverhouding van langwerpige aspecten.

gereedschapsrigiditeit

Net als het werkstuk, kan het snijgereedschap ook afbuigen of vibreren tijdens het frezen. Dit kan leiden tot hogere toleranties of zelfs het breken van gereedschappen.

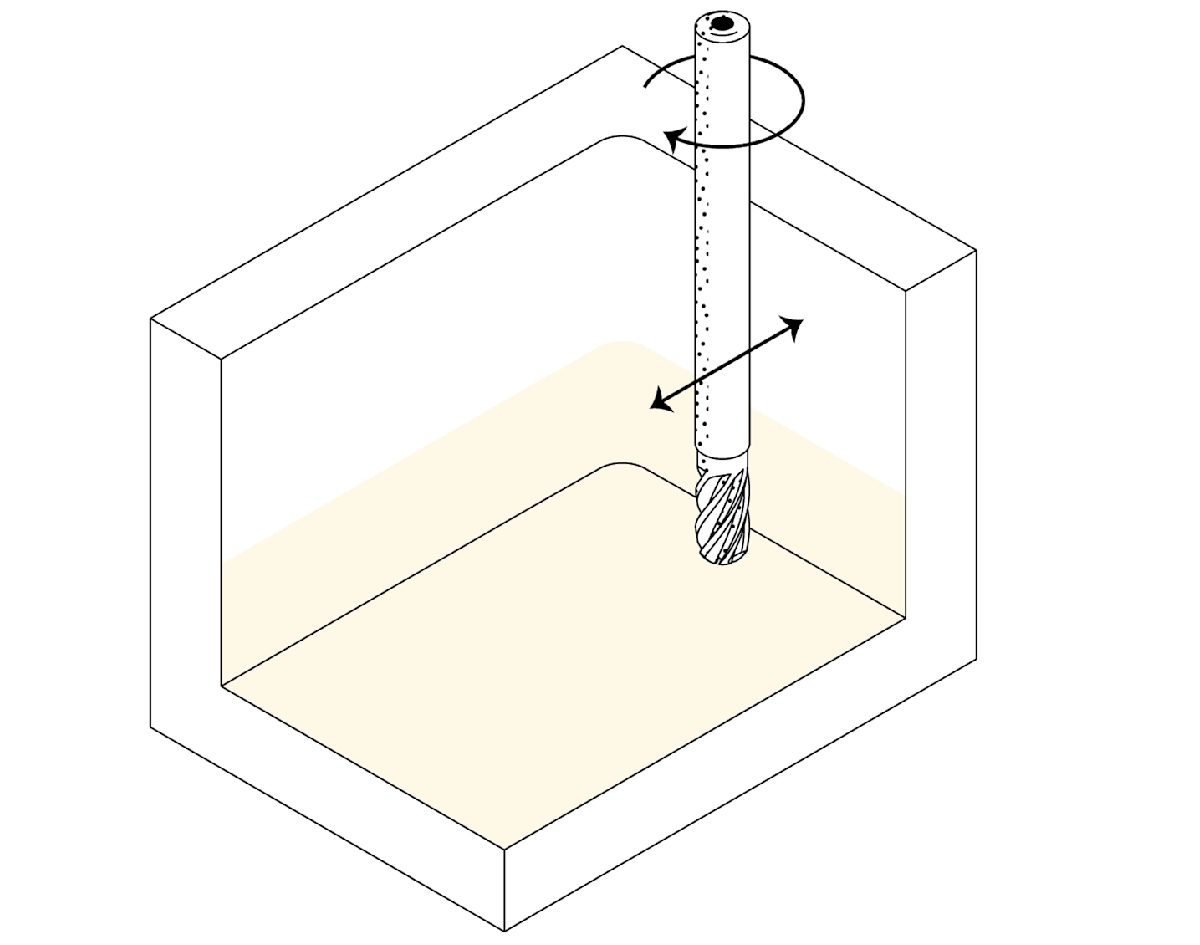

Het effect wordt zichtbaarder als de lengte-tot-diameterverhouding van het snijgereedschap toeneemt en dit is de reden dat diepe holtes niet makkelijk gefreesd kunnen worden.

Werkstukopstelling

De geometrie van een onderdeel bepaald de manier waarop het in de machine wordt vastgehouden en het aantal benodigde instellingen. Dit beïnvloed de kosten maar ook de nauwkeurigheid van een onderdeel.

Handmatig herpositioneren, bijvoorbeeld, leidt tot kleine, maar niet verwaarloosbare, positionele fouten. Dit is een belangrijk voordeel van 5-assig ten opzichte van 3-assig frezen.

Ontwerpregels voor frezen

In onderstaande tabel bieden we een overzicht van hoe deze beperkingen zich vertalen naar bruikbare ontwerpregels.

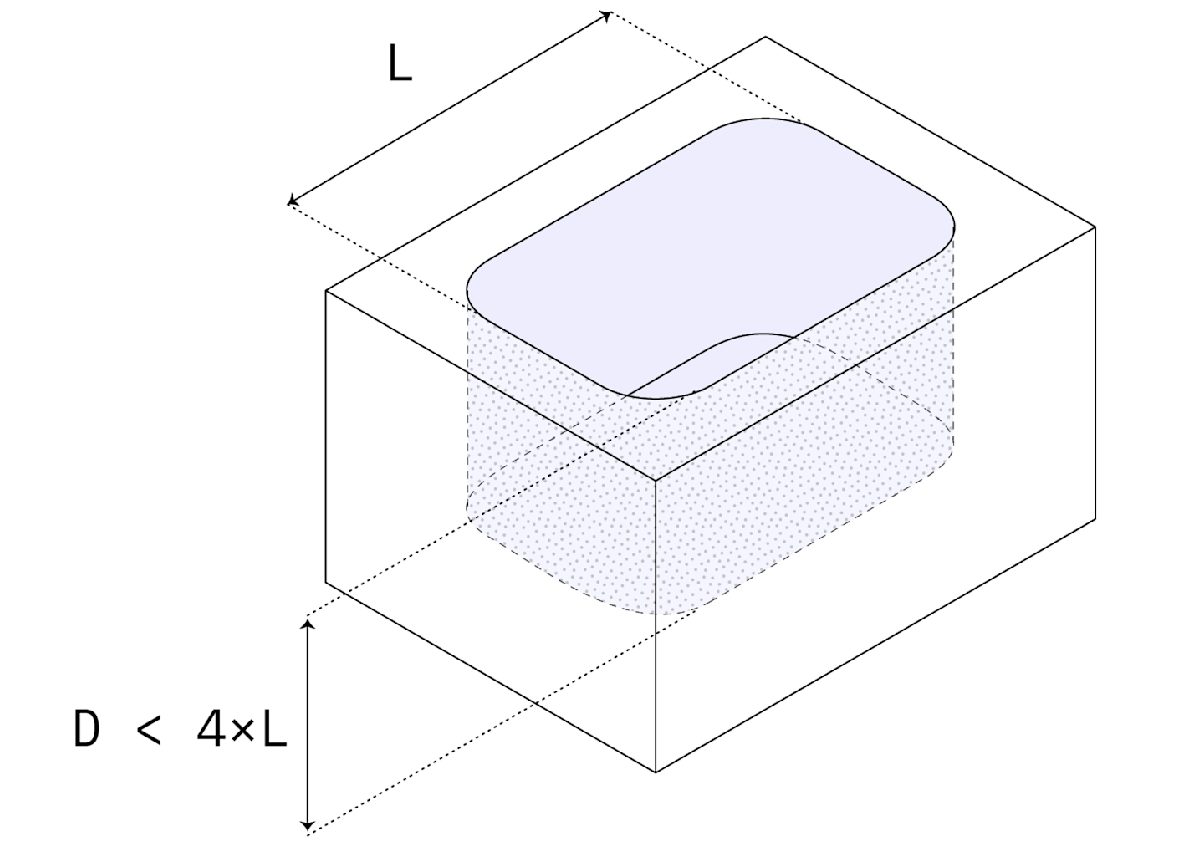

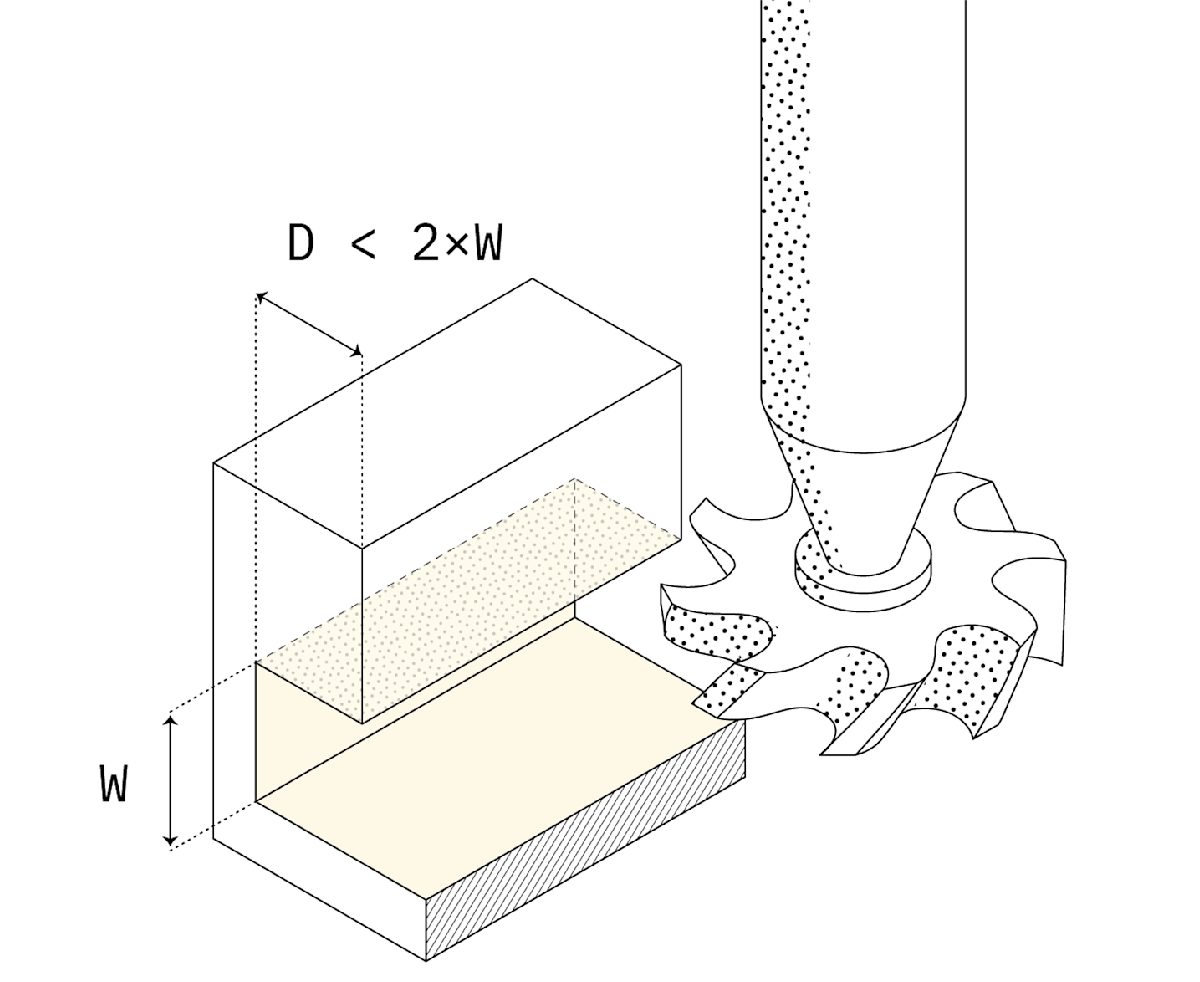

Holten & compartimenten

Aanbevolen diepte: 4 x breedte van holte

Haalbare diepte: 10 x gereedschapsdiameter of 25 cm (10’’)

Diepere holtes moeten worden gefreesd met snijgereedschappen met een grotere diameter, waardoor de afrondingen van de interne randen worden aangetast.

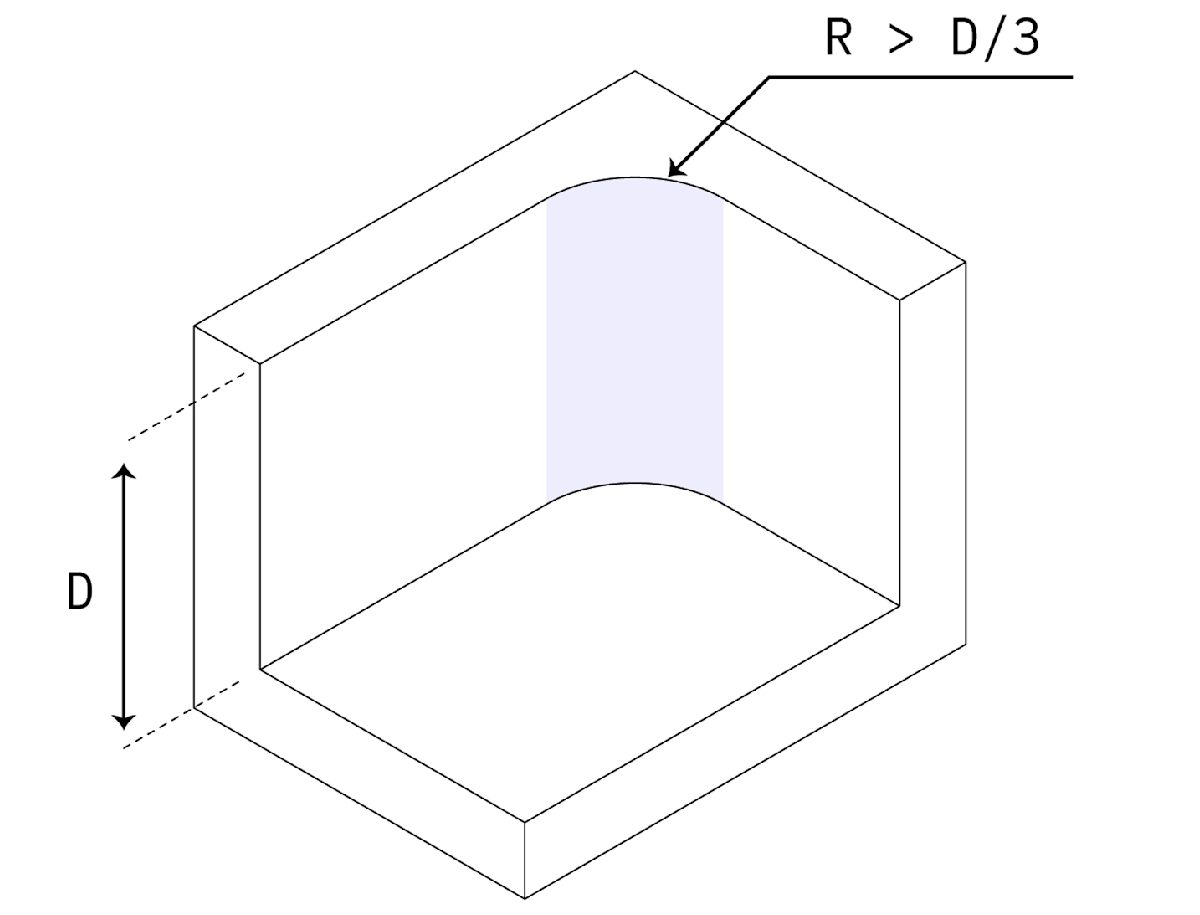

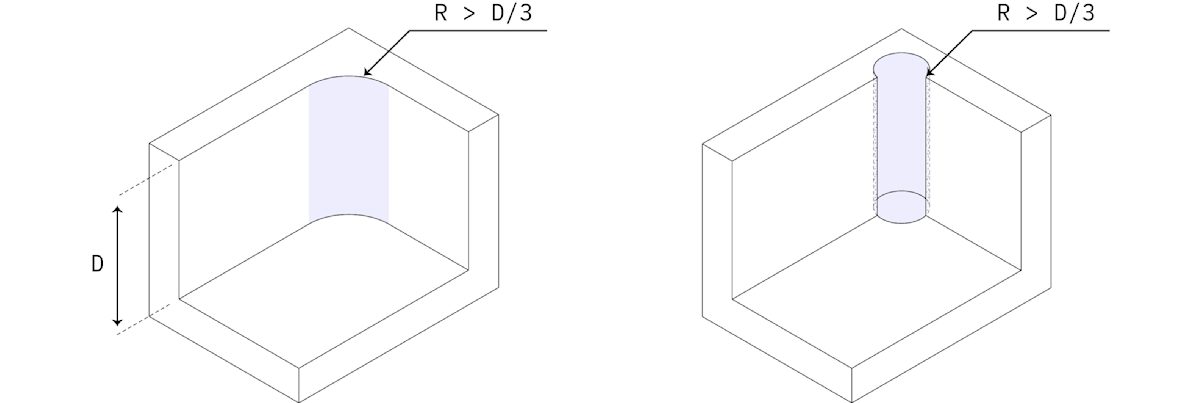

Interne randen

Aanbevolen: groter dan ⅓ x diepte van holte

Voor verticale interne randen geldt; hoe groter de afronden, hoe beter.

Randen op de vloer van een holte moeten of scherp zijn of een radius van 0,1 mm of 1 mm hebben.

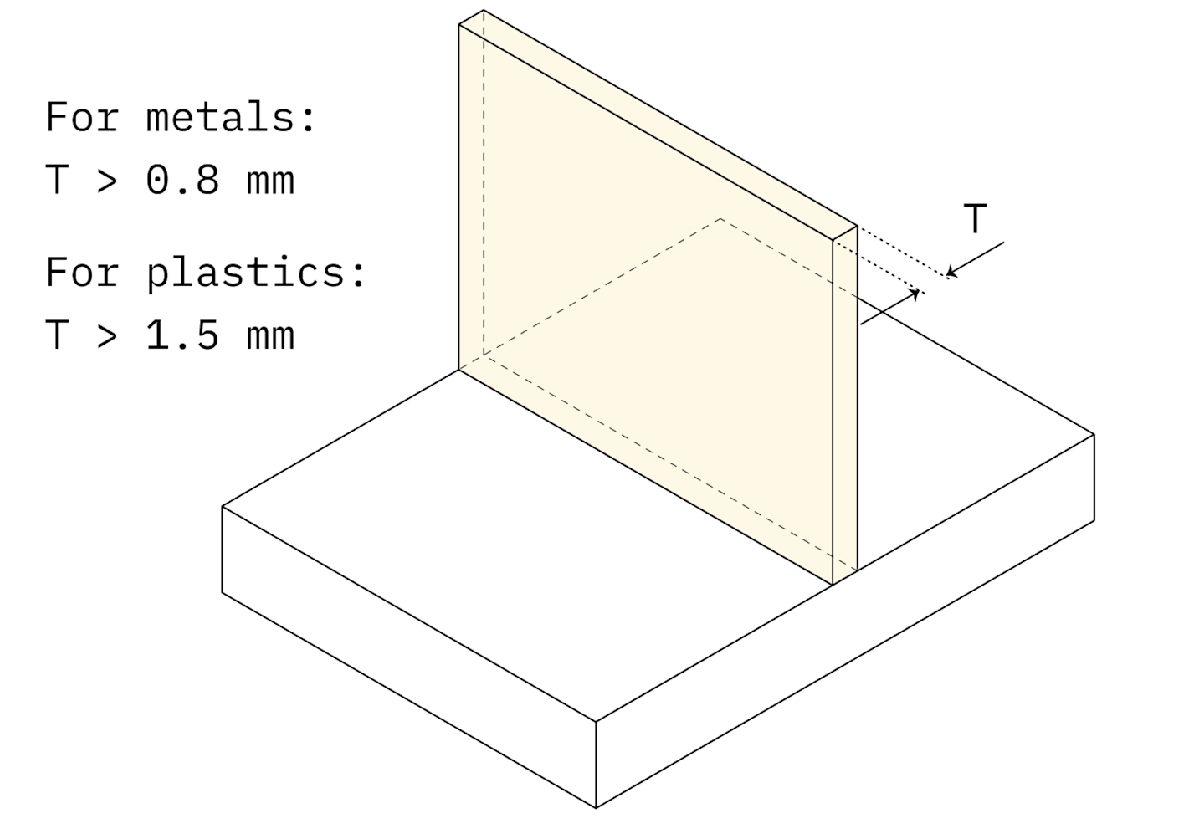

Minimale wanddikte

Aanbevolen: 0,8 mm (voor metalen)

Haalbaar: 0,5 mm

Aanbevolen: 1,5 mm (voor kunststoffen)

Haalbaar: 1,0 mm

Door de wanddikte te verminderen, wordt ook de rigiditeit van het werkstuk minder, waardoor vibraties toenemen en de haalbare toleranties afnemen.

Vooral kunststoffen zijn vatbaar voor vervorming en thermisch ontharden, waardoor ze een grotere minimale wanddikte vereisen.

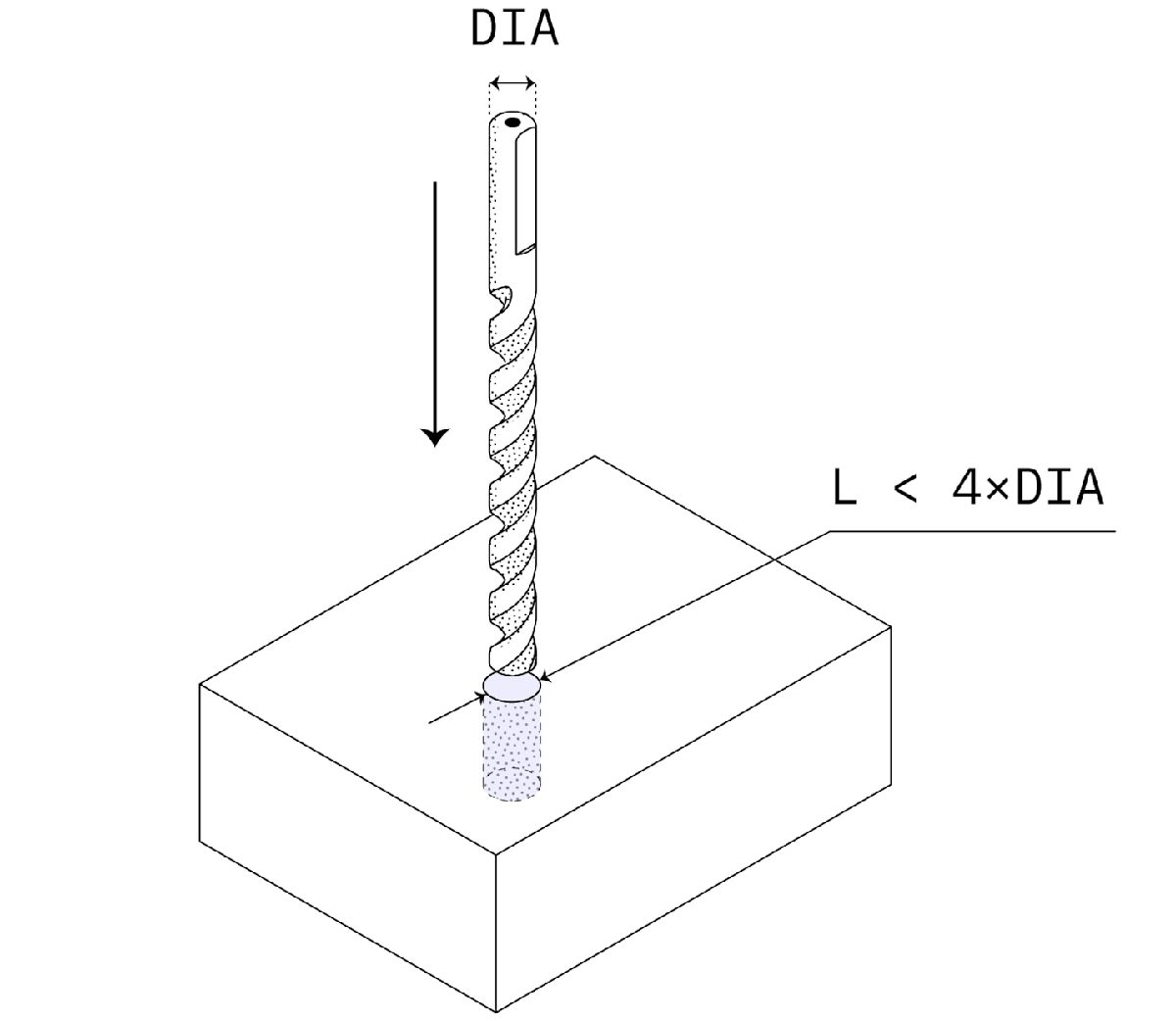

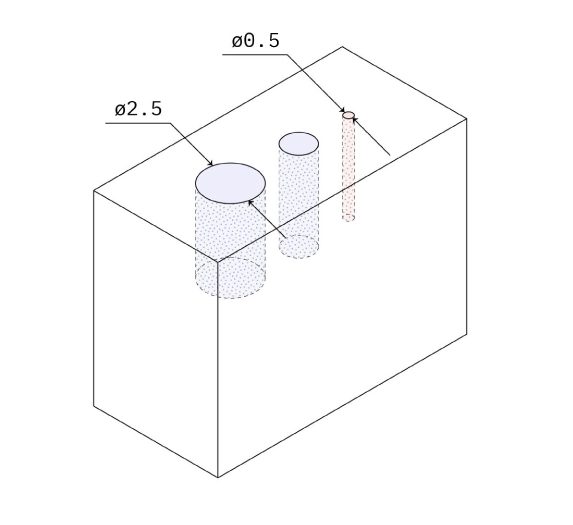

Gaten

Aanbevolen diameter: standaard boorkopformaten

Aanbevolen diepte: 4 x nominale diameter

Max. diepte: 10 x nominale diameter

Gaten met een standaarddiameter hebben de voorkeur omdat deze kunnen worden gefreesd met een standaard boorkop. Blinde gaten die met een boor worden gefreesd krijgen een kegelvormige vloer.

Gaten met een niet-standaard diameter worden gefreesd met een freesgereedschap en moeten worden gezien als holtes (zie vorige regel). Blinde gaten die met een freesgereedschap worden gefreesd worden plat.

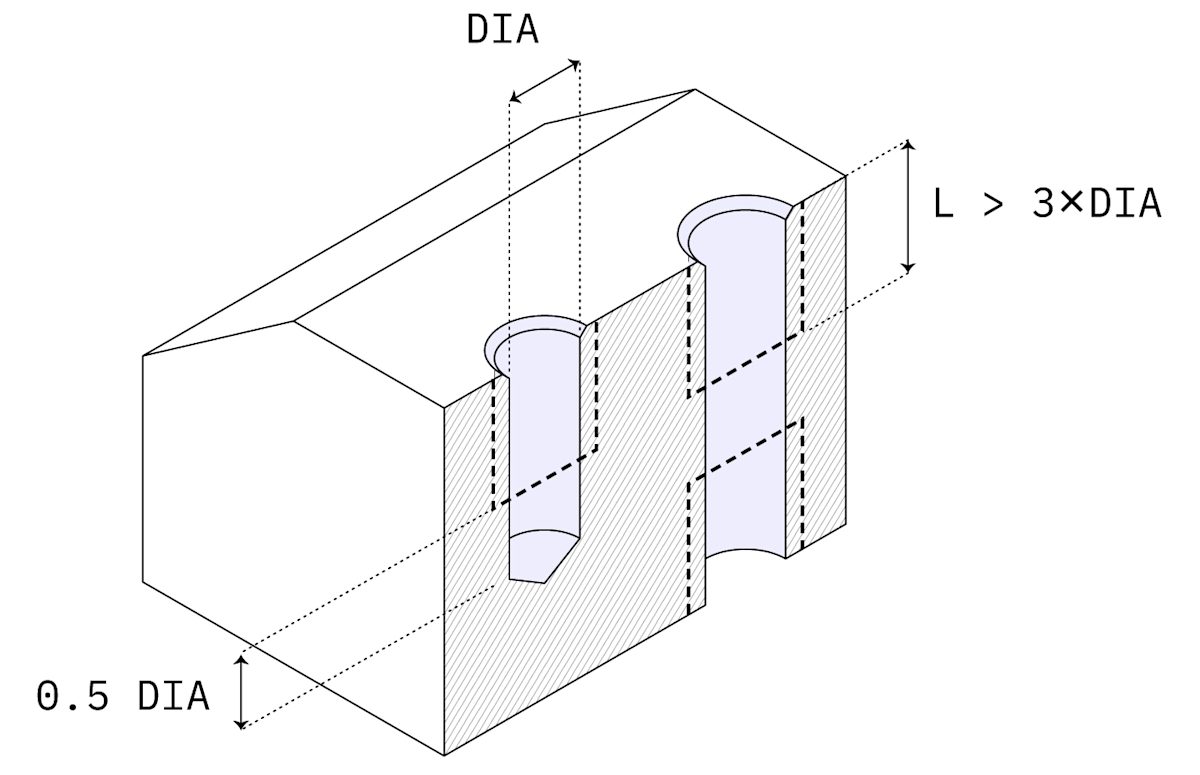

Schroefdraden

Aanbevolen lengte: 3 x nominale diameter

Aanbevolen formaat: M6 of groter

Haalbaar formaat: M2

Kies de grootst mogelijke schroefdraad, want groter is makkelijker te frezen. Schroefdraden langer dan 3 maal de nominale diameter zijn onnodig.

Ontwerp schroefdraden altijd als cosmetisch in uw CAD-pakket en voeg een technische tekening toe aan uw bestelling.

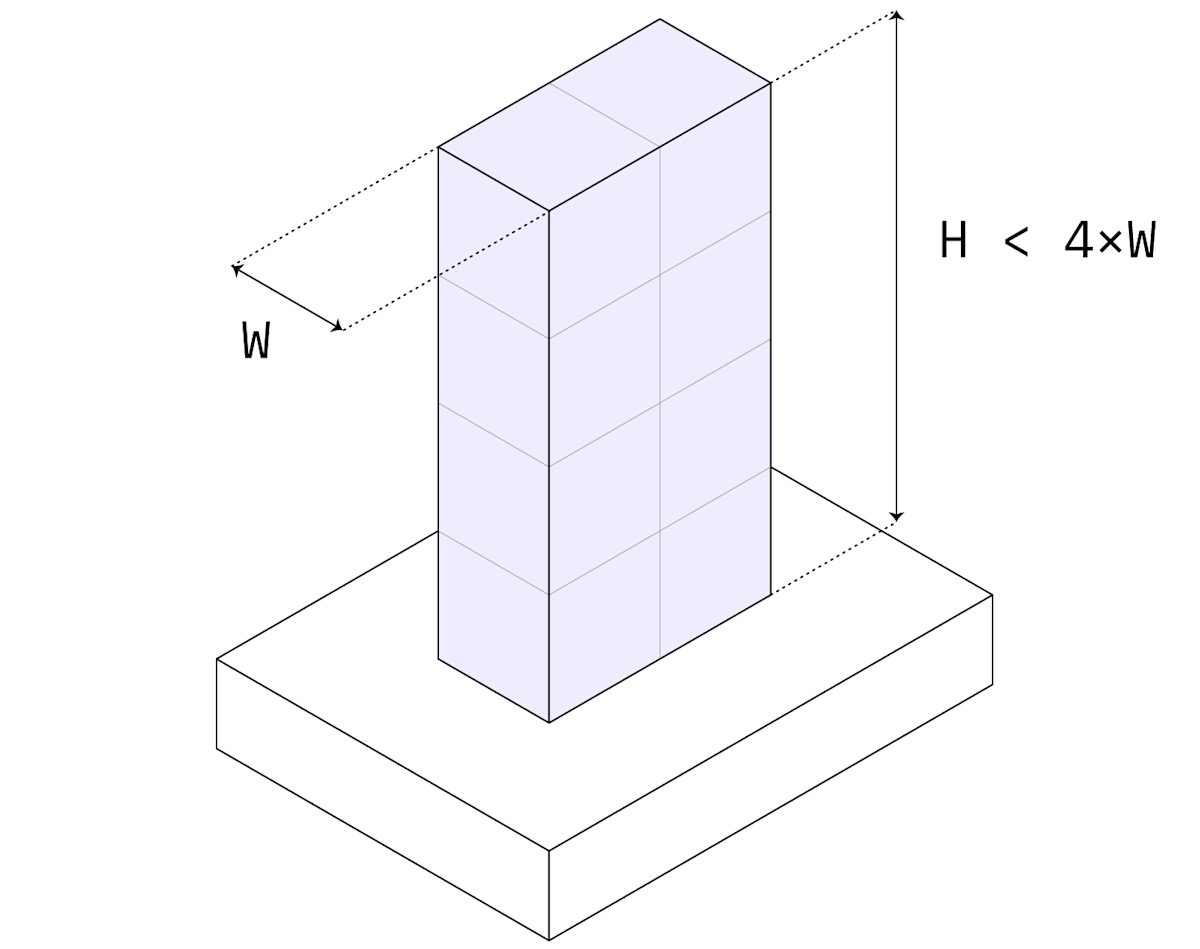

Langwerpige aspecten

Aanbevolen max. verhouding: hoogte / breedte < 4

Langwerpige aspecten zijn moeilijk nauwkeurig te frezen omdat ze vatbaar zijn voor vibraties. Overweeg de algehele geometrie van het onderdeel: door het onderdeel tijdens het frezen 90° graden te draaien, verandert de hoogte-breedteverhouding.

Kleine aspecten

Aanbevolen: 2,5 mm (0,100’')

Haalbaar: 0,50 mm (,020")

Holtes en gaten tot 2,5 mm (0,1’’) kunnen gefreesd worden met standaard snijgereedschappen. Alles onder de limiet wordt gezien als micro-frezen en moet worden vermeden als het niet noodzakelijk is.

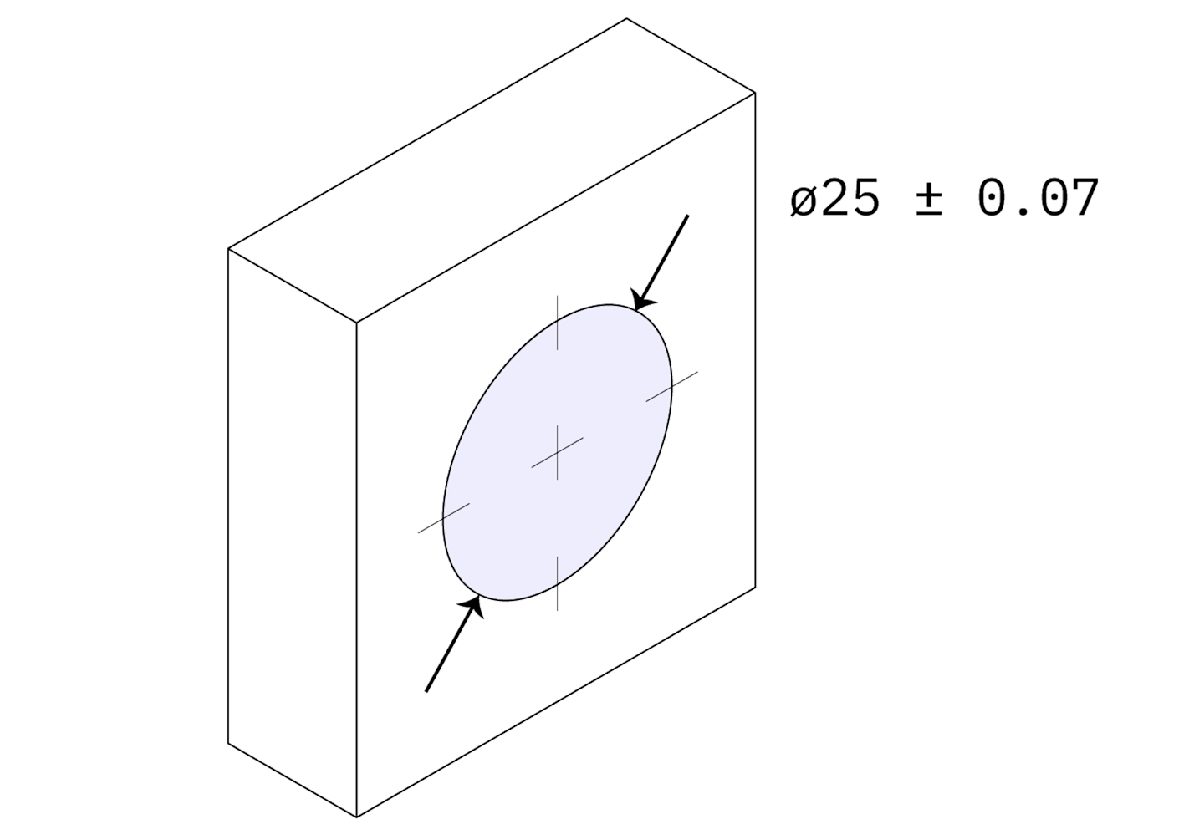

Toleranties

Standaard: ± 0,125 mm (,005’')

Haalbaar: ± 0,025 mm (,001’’)

Toleranties (unilateraal, bilateraal, interferentie of geometrisch) moeten voor alle kritieke aspecten worden gedefinieerd maar stel GEEN overdreven toleranties.

Als er geen tolerantie is gespecificeerd in de technische tekening, wordt de standaard van ± 0.125 mm aangehouden.

Maximum onderdeelformaat

CNC-frezen: 400 x 250 x 150 mm (gebruikelijk)

CNC-draaien: Ø 500 mm x 1000 mm (gebruikelijk)

Grote CNC-machines kunnen onderdelen produceren met afmetingen tot 2000 x 800 x 1000 mm ( 78’’ x 32’’ x 40’’).

5-assige CNC-freessystemen hebben doorgaans een kleinere bouwruimte.

Ondersnijdingen ontwerpen

Ondersnijdingen zijn aspecten die niet met standaard gereedschappen kunnen worden gefreesd, ongeacht hoe het onderdeel gedraaid wordt, omdat de snijgereedschappen niet alle oppervlakken kunnen bereiken. Als vierkante aluminium extrusies middels frezen zouden worden geproduceerd, dan werden de groeven gezien als ondersnijdingen.

Ondersnijdingen kunnen worden gefreesd met speciale T-vormige, V-vormige of lolly-vormige snijgereedschappen, mits goed ontworpen.

Hier volgen enkele praktische richtlijnen om u op weg te helpen met het ontwerpen van ondersnijdingen.

Afmetingen voor ondersnijdingen

Aanbevolen breedte: 3 mm (1/8’’) tot 40 mm (1 ½’')

Max. Diepte: 2x breedte

Ontwerp ondersnijdingen met een breedte in hele millimeters of een standaard inch-fractie. Voor ondersnijdingen met niet-standaard afmetingen moet een aangepast snijgereedschap worden gemaakt.

De standaard gereedschappen hebben een snijdiepte van ongeveer twee keer hun breedte. Dit beperkt de haalbare diepte.

Uitsparing voor ondersnijdingen

Aanbevolen min. uitsparing: 4x diepte

Zorg voor ondersnijdingen op interne oppervlakken voor voldoende ruimte tussen tegenoverliggende muren zodat het gereedschap zeker toegang heeft.

Part 3

Materialen voor frezen

Frezen kan worden toegepast op een groot aantal verschillende voor technische metalen en kunststoffen.

In dit onderdeel komt u meer te weten over de belangrijkste eigenschappen van de populairste materialen. Ook zullen we kijken naar de meest gangbare afwerkingen die worden toegepast op gefreesde onderdelen.

Materialen voor frezen

Het kiezen van het juiste materiaal is een cruciale stap in het ontwerpproces. De optimale materiaaloptie is sterk afhankelijk van uw specifieke toepassing en eisen.

Omdat bijna elk materiaal met voldoende hardheid kan worden gefreesd, is er een breed assortiment aan materiaalopties om uit te kiezen. Voor technische toepassingen zijn metalen en kunststoffen het meest relevant en daar zal dit deel zich dan ook op richten.

Oppervlakteafwerkingen kunnen ook de eigenschappen van gefreesde onderdelen wijzigen en zullen hieronder ook worden behandeld.

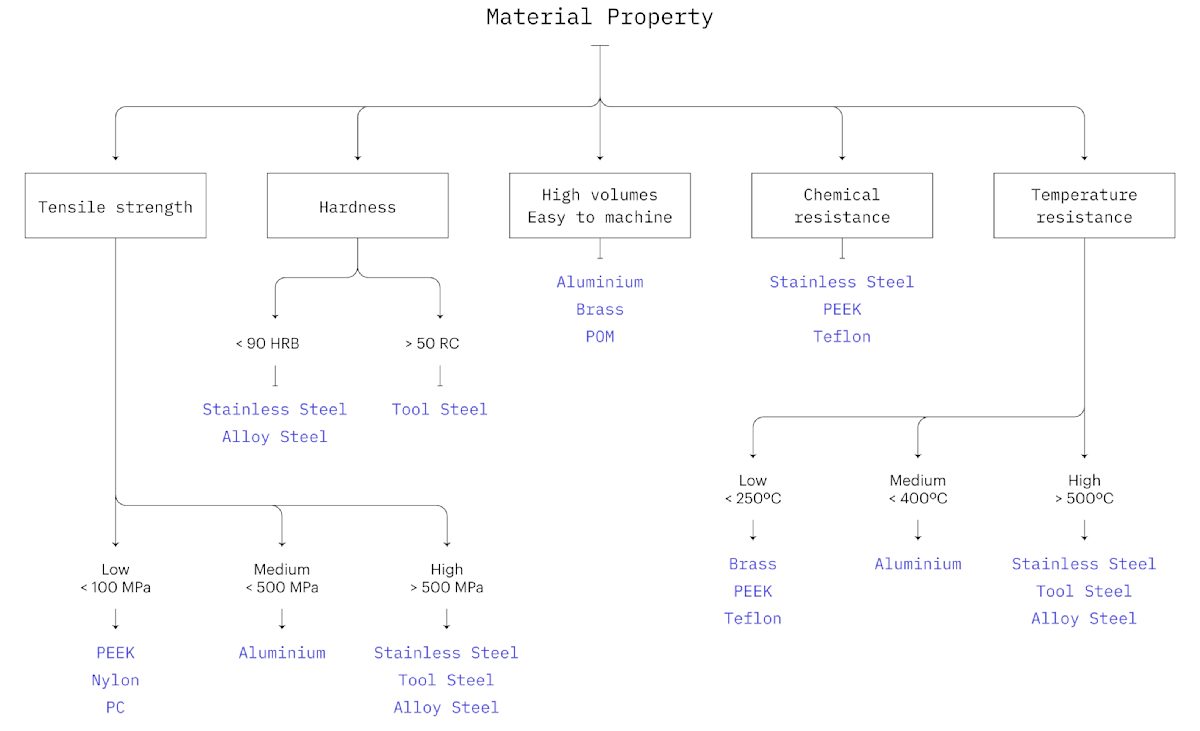

Kijk als eerste eens naar deze beslisboom. Hij bevat aanbevelingen voor hoogwaardige materialen om te voldoen aan de meeste eisen.

Metalen

Frezen wordt voornamelijk toegepast op metalen en metaallegeringen. Metal kan worden gebruikt voor zowel het produceren van op maat gemaakte losse onderdelen en prototypes als voor de productie van kleine tot middelgrote aantallen. Aluminium 6061 is met afstand het meest gebruikte materiaal bij frezen.

Kunststoffen

Kunststoffen zijn lichtgewicht materialen met een breed scala aan fysieke eigenschappen. Ze worden veelal toegepast vanwege hun weerstand tegen chemicaliën en de elektrische isolatie die ze bieden. Kunststoffen worden doorgaans gefreesd voor prototyping-doeleinden voordat wordt overgegaan op spuitgieten.

Oppervlakte afwerking

Na het frezen kan oppervlakteafwerking worden toegepast, waarmee het uiterlijk, de oppervlakteruwheid, hardheid en chemische weerstand van de geproduceerde onderdelen kan worden veranderd. Hieronder volgt een beknopte weergave van de meest gangbare afwerkingen voor het frezen.

Bekijk het volledige assortiment van afwerkingen dat beschikbaar is op Protolabs Network →

Alleen gefreesd

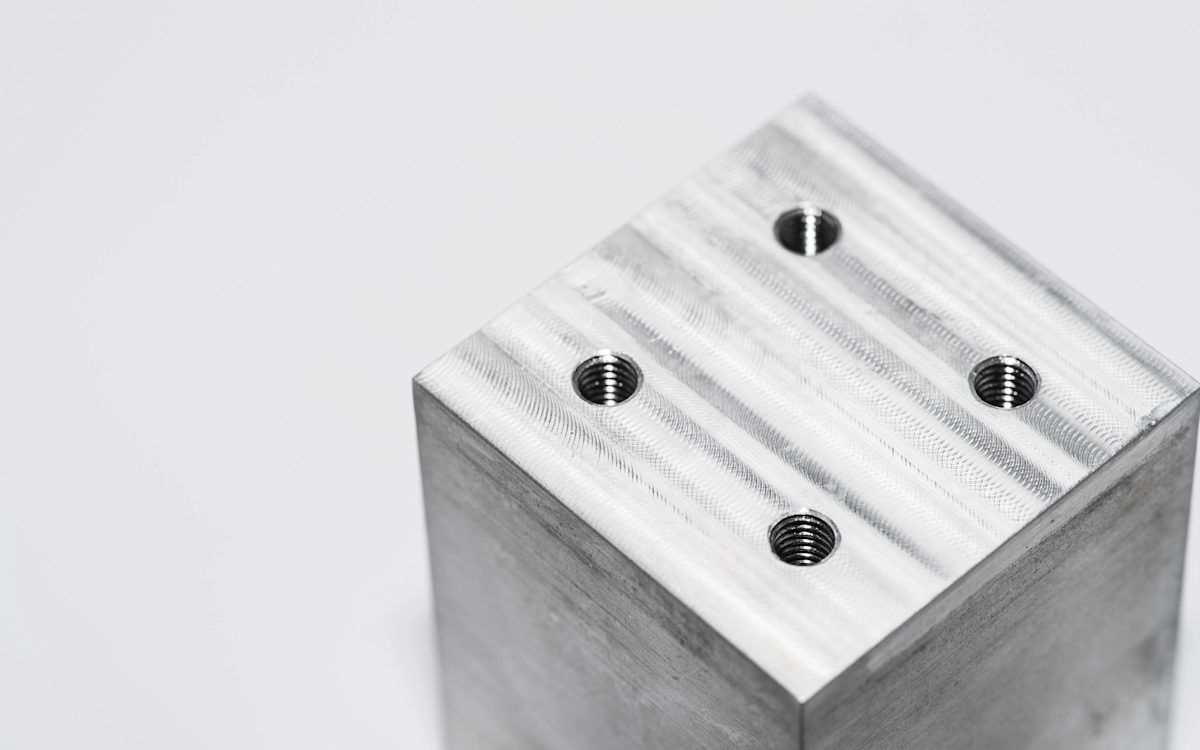

Omdat er geen bijkomende handelingen op worden uitgevoerd, hebben onderdelen die alleen gefreesd worden de kleinste toleranties. Markeringen die de baan van het snijgereedschap volgen zijn echter wel zichtbaar.

De standaard oppervlakteruwheid van een alleen gefreesd onderdeel is 3,2 μm (125 μin) en kan met verdere bewerking worden teruggebracht tot 0,4 μm (16 μin).

Extra kosten: Geen

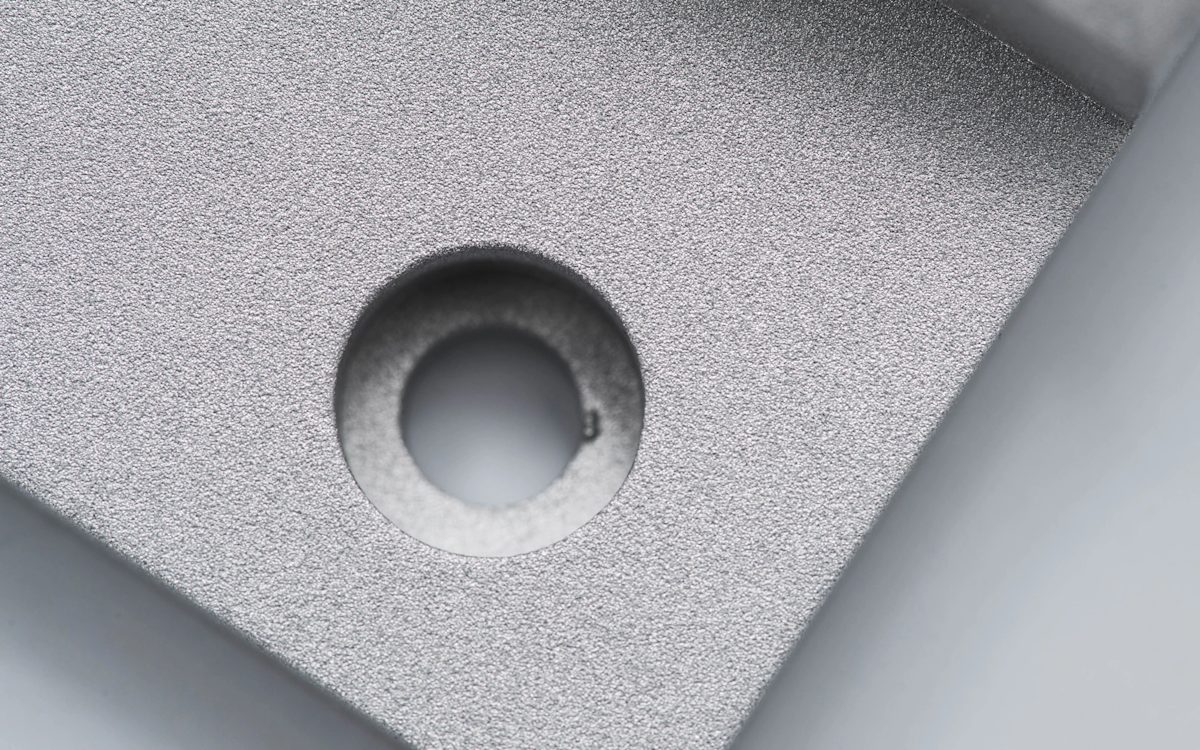

Waterparelstralen

Waterparelstralen voegt een gelijkmatige matte of satijnen oppervlakafwerking toe aan een gefreesd onderdeel, waarbij alle gereedschaspssporen worden verwijderd.

Waterparelstralen wordt vooral gebruikt voor esthetische doeleinden omdat de resulterende oppervlakteruwheid niet kan worden gegarandeerd. Kritieke oppervlakken of aspecten (zoals gaten) kunnen worden gemaskeerd om dimensionale veranderingen te voorkomen.

Extra kosten: $

Anodiseren (transparant of gekleurd)

Anodiseren voegt een dunne, harde, niet-geleidende keramische coating toe aan het oppervlak van aluminium onderdelen, waardoor ze meer roest- en slijtageweerstand hebben.

Cruciale gebieden kunnen worden gemaskeerd om de nauwe toleranties te behouden. Geanodiseerde onderdelen kunnen worden gekleurd om een gelijkmatig, esthetisch mooi oppervlak te creëren.

Kosten: $$

Hardcoat anodiseren

Hardcoat anodiseren resulteert in een dikkere keramische coating met hoge dichtheid, die uitstekende roest- en slijtageweerstand biedt.

Hardcoat anodiseren is geschikt voor functionele toepassingen. De gangbare dikte van de coating is 50 μm en normaliter wordt geen kleuring toegepast. Cruciale gebieden kunnen worden gemaskeerd om de nauwe toleranties te behouden.

Extra kosten: $$$

Poedercoating

Poedercoating brengt een dun laagje sterke, slijt- en roestvaste, beschermende polymeerverf aan op het oppervlak van een onderdeel.

Het kan worden aangebracht op onderdelen van elk materiaal en is verkrijgbaar in vele kleuren.

Extra kosten: $$

Zeefdrukken

Zeefdrukken is een voordelige manier om test of logo’s op het oppervlak van gefreesde onderdelen te printen voor esthetische doeleinden.

Het kan worden toegepast in combinatie met andere afwerkingen (anodiseren bijvoorbeeld). De print kan alleen op de oppervlakte aan de buitenkant van het onderdeel worden aangebracht.

Extra kosten: $

Part 4

Kostenbesparende tips

Meer informatie over wat de kosten van frezen beïnvloed. Gebruik deze drie toepasbare tips om de prijs te halveren en uw project binnen budget te houden.

Tips om uw project binnen budget te houden

De kosten van gefreesde onderdelen zijn afhankelijk van de volgende factoren:

- Freestijd & complexiteit van het model: Hoe complexer de geometrie van een onderdeel is, hoe langer het duurt om te frezen en hoe duurder het zal zijn.

- Opstartkosten: Deze hebben betrekking op de voorbereiding van het CAD-bestand en de procesplanning. Deze kosten zijn aanzienlijk voor kleine aantallen, maar het zijn vaste bedragen. Er is een kans om de stuksprijs te verlagen door het benutten van schaalvoordelen.

- Materiaalkosten & afwerkingen: De kosten van het bulkmateriaal en het gemak waarmee het materiaal kan worden gefreesd zijn van grote invloed op de totale kosten.

Als vuistregel:

Houd ontwerpen met eenvoudige geometrieën en gestandaardiseerde aspecten aan, om de kosten van gefreesde onderdelen te minimaliseren.

In de volgende delen gaan we opnieuw in op de ontwerpregels die we eerder hebben benoemd, maar nu vanuit het oogpunt van kostenbesparing. Met deze 3 ontwerptips kunt u de kosten van uw gefreesde onderdelen aanzienlijk verminderen.

Tip #1: Maak alle afrondingen groter of voeg ondersnijdingen toe aan scherpe randen

Voeg, om de freestijd te verlagen, op alle interne (en externe) verticale randen een zo groot mogelijke afronding toe. Zo kan een groter gereedschap worden gebruikt om meer materiaal per snede te verwijderen en kan een cirkelvormige gereedschapsbaan worden gevolgd om elke hoek op een hogere snelheid te snijden.

Als een interne rand van 90° benodigd is, volstaat het niet om de radius te verkleinen. Pas in die gevallen een ondersnijding toe (zie boven).

Om kosten te minimaliseren:

- Voeg een radius toe die ietsje groter is dan 1/3 van de diepte van de holte.

- Voeg ook aan de externe randen een kleine afronding toe.

- Gebruik ondersnijdingen als een interne hoek van 90° benodigd is.

Pro tip: Gebruik dezelfde radius voor alle randen om tijd te besparen op het wisselen van gereedschappen.

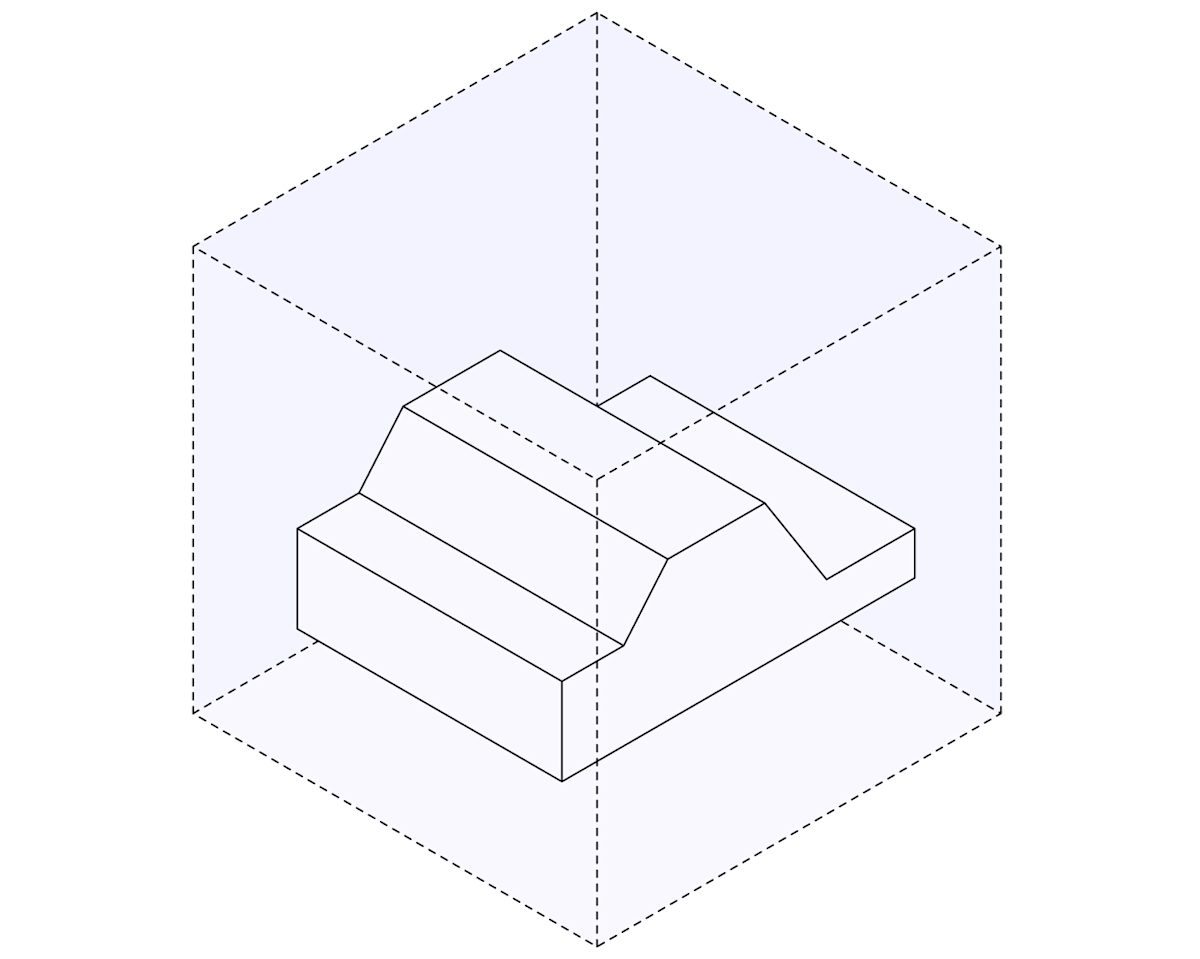

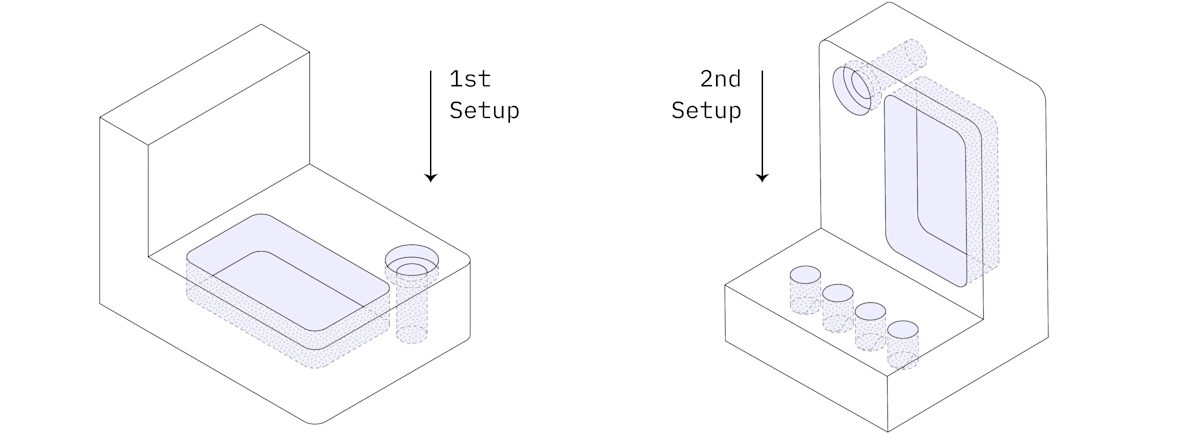

Tip #2: Minimaliseer het aantal machineoriëntaties

Het onderdeel hierboven vereist tenminste twee machine-instellingen op een 3-assige CNC-frees. Nadat de aspecten aan de ene kant zijn gefreesd, wordt het werkstuk handmatig gedraaid. Dit vereist handmatige arbeid met bijkomende.

In het alternatief kan gebruik worden gemaakt van een meer-assige CNC-machine. Dit brengt echter ook hogere freeskosten met zich mee van ca. 60 tot 100%.

Om kosten te minimaliseren:

- Ontwerp onderdelen die kunnen worden gefreesd met slechts één of twee instellingen op een 3-assige CNC-frees.

- Als dit niet mogelijk is, overweeg dan het onderdeel op te splitsen in meerdere geometrieën die met één instelling kunnen worden gefreesd en later kunnen worden samengevoegd.

Tip #3: Overweeg de prijs van het materiaal

Hier volgt een tabel waarin wordt opgesomd welke kosten hetzelfde gefreesde onderdeel heeft, wanneer het wordt vervaardigd uit de meest gangbare materialen. Elk dollarteken betekent een prijsverhoging van ca. 25%.

| Kosten | Metalen | Kosten | Kunststoffen |

|---|---|---|---|

| $ | Aluminium 6061 | $ | POM (Delrin) |

| $$ | Gelegeerd staal 4140 | $$$ | ABS |

| $$ | Aluminium 7075 | $$$ | Nylon (PA 6) |

| $$$ | Messing C360 | $$$ | Polycarbonaat (PC) |

| $$$$ | RVS 304 | $$$$ | PEEK |

Het mag duidelijk zijn dat het selecteren van een materiaal met fysieke eigenschappen die de eisen van uw toepassing overtreffen snel en onnodig tot hoger kosten voor uw gefreesde onderdelen kan leiden.

Om kosten te minimaliseren:

- Kies het materiaal met de laagste prijs dat de eigenschappen bezit om te kunnen voldoen aan uw ontwerpeisen.

- Gebruik online directe offertes om snel feedback te krijgen over de prijs van elk materiaal.

Part 5

Begin met frezen

Met uw onderdelen ontworpen en geoptimaliseerd voor frezen, is het tijd om na te gaan denken over productie. In dit deel behandelen we 3 eenvoudige stappen die nodig zijn om met frezen op maat gemaakte onderdelen te produceren.

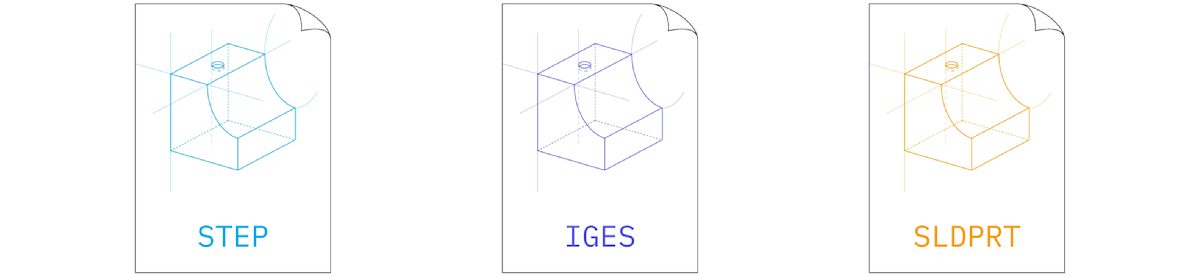

Stap 1: Exporteer uw ontwerp naar een voor CNC geschikte CAD-bestandsindeling

De voornaamste bestandsindelingen die voor CNC-frezen worden gebruikt zijn STEP en IGES. Deze indelingen zijn open-source, gestandaardiseerd en kunnen tussen verschillende platformen worden gebruikt.

Voor de beste resultaten:

Exporteer uw ontwerpen rechtstreeks vanuit uw eigen CAD-software naar de STEP-bestandsindeling.

Op Protolabs Network kunt u ook bestanden uploaden en direct een offerte ontvangen voor bestandsindelingen die door uw eigen CAD-software worden gebruikt, inclusief SLDPRT, 3DM, IPT, SAT en X_T.

Stap 2: Bereid een technische tekening voor

Een technische tekening is niet altijd vereist om onderdelen te frezen. Echter is het raadzaam om er één bij uw bestelling te voegen omdat er informatie op staat die niet vermeld wordt in een STEP-bestand.

In de volgende situaties is een technische tekening vereist:

- Als uw ontwerp schroefdraad bevat

- Als er toleranties gespecificeerd worden

- Als bepaalde oppervlakken een andere afwerking moeten krijgen

Meer informatie over het correct opstellen van een technische tekening voor CNC →

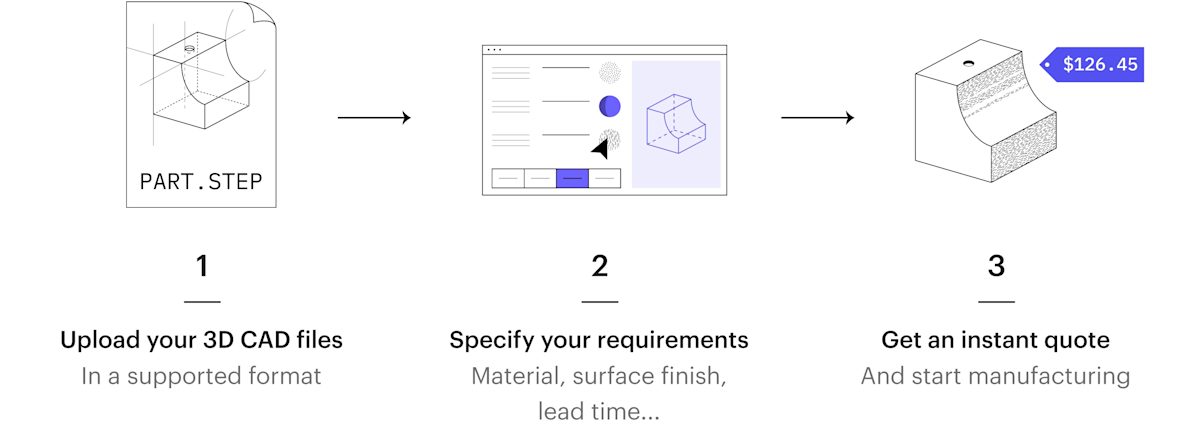

Stap 3: Ontvang direct een offerte & start de productie

Met Protolabs Network, is het uitbesteden van onderdelen voor CNC-frezen eenvoudig, snel en zeer scherp geprijsd.

Door een netwerk van productieservices te combineren met onze slimme bevoorradingsmachine, krijgt u direct inzage in de huidige productiecapaciteit voor de beste offertes en levertijden.

Als u uw onderdelen upload naar Protolabs Network, zal onze maakbaarheidsanalyse automatische mogelijke problemen detecteren, voordat de productie van start gaat en ontvangt u direct een offerte op basis van ons machine learning algoritme.

Zo weet u zeker dat u altijd de beste prijs en snelste levertijd krijgt die de markt te bieden heeft voor uw CNC-freeswerk!

Part 6

Nuttige hulpmiddelen

In deze handleiding hebben we alles benoemd dat u nodig hebt om te beginnen met frezen. Maar er valt nog genoeg te leren.

Hieronder vermelden we, voor degenen die dieper op de stof in willen gaan, een lijst met de beste en nuttigste hulpmiddelen voor frezen en andere digitale productietechnologieën.

Kennisbank

In deze handleiding hebben we alles benoemd dat u nodig hebt om te beginnen met het gebruik van frezen voor het maken van aangepaste onderdelen.

Er is nog veel meer te leren over frezen in onze Kennisbank - een verzameling technische artikelen over alle productietechnologieën, geschreven door productie-experts en beheerd door Protolabs Network.

Hier volgt een selectie van onze populairste artikelen over frezen:

Leren frezen

Bent u van plan aan de slag te gaan met frezen? Dan zijn er meerdere manieren om een frees of -draaibank te leren bedienen.

-

Bezoek uw lokale Fab Lab: Veel Fab Labs en ‘Makerspaces’ hebben freescapaciteiten en bieden ook bedieningscursussen aan. Bekijk de officiële Fab Labs-lijst om er één bij u in de buurt te vinden.

-

Vind hulpmiddelen online: Er zijn online veel nuttige hulpmiddelen te vinden die u kunnen helpen uw freesvaardigheden aan te scherpen. De Titans of CNC Academy en NYCCNC zijn waarschijnlijk twee van de beste opties om mee te beginnen.

-

Solliciteer voor een leerplaats: Een leerplaats is waarschijnlijk de beste manier om uw carrière als machineoperator een goede start te geven. Veel gevestigde machinewerkplaatsen en universiteiten bieden dit soort plekken aan.

Handleidingen voor andere productietechnologieën

Wilt u meer te weten komen over digitale productie? Er zijn meer technologieën om te verkennen: